| Ubicación | Sitio industrial en una metrópolis costera El sudeste de Asia | |

| Tipo GT | 2x GE LM 6000 | |

| Problemática | Vida útjl extremadamente reducida del sistema de filtración: comprendida entre 3 y 10 meses. Tal circunstancia provocó un serie de paradas no programadas. Un sistema de filtración de actuación ineficaz provocó una caída en el rendimiento de las turbinas de gas. | |

| Antiguo sistema de filtración | Filtro de panel de clase de filtro G4 | |

| Filtro compacto de clase de filtro F8 | ||

| Otros equipo | Enfriador evaporativo, colocado aguas arriba del sistema de filtración. | |

| Actualización del filtro EMW® | Medio coalescente Poret® | |

| Filtro de bolsillo GT en M6 | ||

| Filtro compacto GT en F9 | ||

| (H)EPA Filtro compacto EPA GT en clase de filtro E11 | ||

| Resultados | Vida útil ampliada, ahora de 24 meses en lugar de sólo 10 meses anteriormente | |

| Caída de presión inicial más baja con la configuración actual con respecto a la configuración de filtro OEM y una caída de presión reducida durante el funcionamiento | ||

| Una filtración más eficiente conduce a una protección más eficaz de las cuchillas sin necesidad de limpiar el compresor | ||

| Mayor disponibilidad de las turbinas de gas |

Las fichas técnicas de los fabricantes de filtros muestran

varios datos sobre la eficiencia y la caída de presión de un filtro de aire. La

eficiencia del filtro se determina por diferentes tamaños de partículas. La

caída de presión inicial se registra a diferentes caudales de aire. Sin

embargo, en la práctica los resultados obtenidos son diferentes a las relizadas

en test de laboratorio.

Algunos operadores de centrales eléctricas de gas tienen que luchar, a menudo, con un desarrollo inestable de la diferencia de presión en su sistema de filtración de aire de suministro. El resultado pueden ser cambios de filtro no programados con interrupciones del funcionamiento de la turbina de gas.

El siguiente proyecto en el sudeste asiático también, planteó este problema. El operador del sistema, antes, consideró como correcta la siguiente suposición teórica: cuanto más eficiente sea el sistema de filtración de aire, mayor es la diferencia de presión y menor es el tiempo de funcionamiento del filtro de aire. EMW® pudo refutar, de forma contundente, esta suposición.

En el caso en cuestión dos turbinas de gas de General Electric LM6000 se encuentran funcionando en correspondencia de la carga base. Las turbinas de gas tienen una potencia nominal de 32 MW cada una. Las influencias ambientales locales se caracterizan por una ubicación industrial en una región tropical cercana a la costa. La temperatura media anual ronda los 26,4°C. La estación seca de verano se alterna con monzones con fuertes lluvias durante el invierno.

El sistema de filtración original no estaba a la altura de estas condiciones ambientales adversas. En unos pocos meses, el sistema de filtración registró un rápido aumento de la diferencia de presión, por lo que tuvo que reducirse la carga en correspondencia de las turbinas de gas. Dependiendo de la temporada, los intervalos de cambio para el sistema de filtración fueron entre 3 y 10 meses. El tiempo de funcionamiento corto y poco fiable del sistema de filtración dio lugar a paradas operativas no planificadas. Otro inconveniente fue que el sistema de filtración resultaba ser, extremadamente, ineficaz para separar partículas. Por ejemplo, los compresores de ambas turbinas de gas tenían que limpiarse, continuamente, para contener las pérdidas de rendimiento.

El aire de suministro, entra en la caja del filtro a través de dos lados de entrada. Para cada lado de entrada, se integran 2 etapas de filtrado, que se dividen entre dos paredes de filtrado. Inicialmente, la instalación se configuró con 100 filtros por etapa. Esta configuración OEM se actualizó a un sistema con 124 filtros por etapa. Después de esta actualización, el sistema operó en la primera etapa de filtrado con 124 prefiltros de clase de filtro G4 según EN 779 seguidos de 124 filtros finales de clase de filtro F8 según EN 779. La carga corresponde a, aproximadamente, 4150 m³ / h por cada filtro. La vida útil del prefiltro y del filtro final alcanzó, como máximo, un periodo de 10 meses. Por lo tanto, el sistema de filtración claramente no respetó el intervalo de mantenimiento recomendado por su funcionamiento, Intervalo que estaba programado para ser de 12 meses.

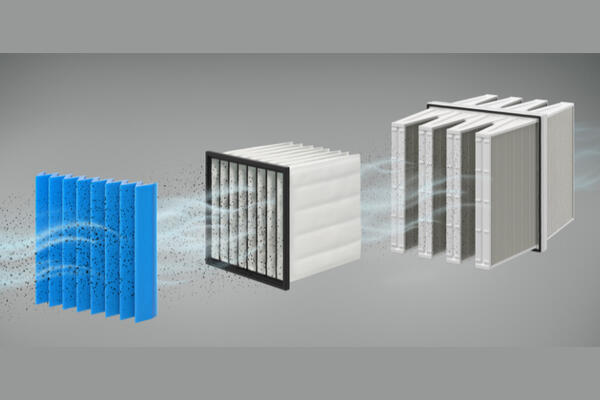

La actualización de EMW®, según la norma EN 779, en correspondencia de la primera pared del filtro, corresponde a una variante de filtro de bolsillo GT en la clase de filtro M6 mucho más estable y eficiente. En la pared del filtro final, un filtro compacto GT de la clase de filtro F9 se acopla, directamente, a un filtro compacto (H)EPA GT de la clase de filtro E11. Los filtros compactos de clase F9 y E11 alcanzan una vida útil de 24 meses. Todo ello ha duplicado el intervalo de tiempo planificado entre dos mantenimientos secuenciales durante el funcionamiento. Los prefiltros podrían alcanzar una vida útil de más de 12 meses, pero se reemplazarán después de 12 meses respetándose el intervalo de mantenimiento planificado.

Para la separación de las gotas, delante de la primera pared del filtro se colocó el medio coalescente Poret®. El medio Poret® es lavable y reu lizable. Después de un ciclo de lavado, el medio parece otravez como nuevo y es, en consecuencia, se puede seguir contando con él. La duración de funcionamiento, después de la fase de reu lización, suele ser de 24 meses.

¡Para implementar la actualización del filtro no fueron necesarios cambios en el alojamiento del filtro!

| Unidad 1 LM 6000 | Unidad 2 LM 6000 | ||

|---|---|---|---|

| Etapa de filtración | Filtros por etapa | Sistema de filtro original | Actualización del filtro EMW® GT 2 |

| Coalescente | sin datos | Medio coalescente Poret® | |

| Clase de filtro: tipo prefiltro | 124x unidad | Filtro de panel G4 | Filtro de bolsillo GT en M6 |

| Clases de filtración: segunda y última etapa de filtración | 124x unidad | Filtro compacto GT en F8 | Filtro compacto GT en F9 acoplado a (H)EPA Filtro compacto EPA GT en clase de filtro E11 |

| Caudal de aire por cada filtro | 4150m³/h | 4150m³/h | |

A pesar de la integración de más etapas de filtración, el sistema de filtración EMW® pudo registrar una diferencia de presión que se redujo a la mitad. Además, la turbina de gas se protegió de la contaminación, por lo que la limpieza en línea y fuera de línea ahora ya no es necesaria. Esto aumenta la disponibilidad y el nivel de rendimiento de la turbina de gas. Mientras tanto, el concepto de actualización de filtro EMW® se ha transferido a las dos turbinas de gas LM6000.

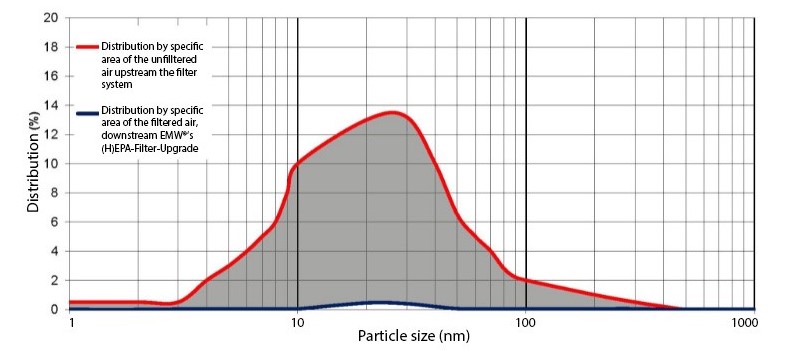

El área entre la curva roja y la curva azul muestra el rendimiento del filtro correspondiente a la actualización de EMW®. De esta manera, casi toda la carga de partículas entrante resulta separada gracias al sistema de filtro de EMW®. De esta forma, la turbina de gas y el funcionamiento de la planta de energía resultan protegidos de manera óptima.

El video fue grabado durante el mantenimiento. Gracias a la actualización del filtro de EMW, el compresor de la turbina de gas LM6000 no muestra contaminación alguna. Debido a ello, no fue necesario limpiar el compresor entre los intervalos de mantenimiento de 12 meses.